smt贴片焊接需要注意的问题

在进行SMT贴片焊接时,有诸多关键要点需要我们格外留意,每一个环节都可能对焊接质量产生重大影响。

## 一、焊接前准备

1. **元器件检查**

在开始焊接之前,务必仔细检查所使用的元器件。查看元器件的引脚是否有氧化、变形或损坏的情况。氧化的引脚会增加焊接的难度,导致焊接不牢固,所以一旦发现引脚氧化,应使用专用工具进行清理,使其恢复光亮。对于变形的引脚,要小心矫正,避免在焊接过程中出现虚焊现象。同时,要确保元器件的型号与设计要求完全一致,防止因元器件选错而引发后续的质量问题。

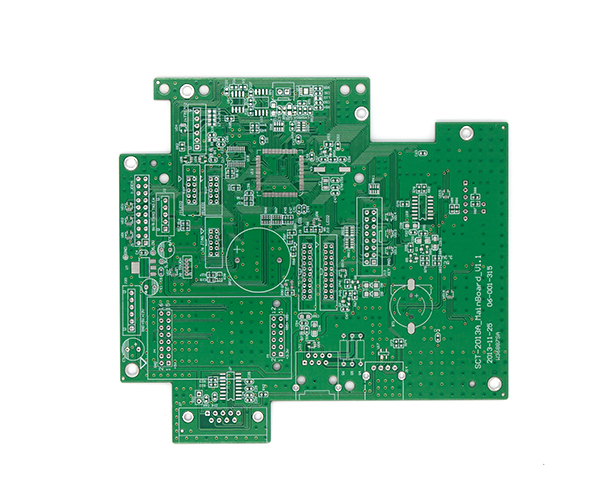

2. **PCB板检查**

PCB板的状态同样不容忽视。检查PCB板的焊盘是否平整、有无氧化或脱落。如果焊盘不平整,会影响焊接时的接触效果,容易造成虚焊。对于氧化或脱落的焊盘,需要进行相应的处理,如重新处理焊盘表面,以保证良好的焊接性能。此外,还要检查PCB板上是否有短路或断路的情况,可使用万用表等工具进行检测。一旦发现问题,要及时修复,否则会严重影响整个焊接电路的正常工作。

3. **焊接设备调试**

正确调试焊接设备是确保焊接质量的基础。根据所使用的焊接工艺和元器件要求,设置合适的焊接温度、时间和焊接速度等参数。温度过高可能会损坏元器件和PCB板,温度过低则会导致焊接不充分,出现虚焊现象。焊接时间过长或过短也会对焊接质量产生不良影响,需要通过多次试验和调整,找到适合的参数组合。同时,要保证焊接设备的清洁,定期清理焊嘴等部位,防止杂质影响焊接效果。

## 二、焊接过程

1. **贴片操作**

在进行贴片时,要确保元器件准确无误地放置在PCB板的相应位置上。使用专业的贴片设备或工具,按照设计图纸的要求,将元器件贴装。注意贴片的力度要适中,避免因用力过大导致元器件损坏或位置偏移。对于一些微小的元器件,更要小心操作,可借助显微镜等辅助工具,确保贴片的准确性。在贴片完成后,要再次检查元器件的位置是否正确,如有偏差,应及时调整。

2. **焊接操作**

焊接过程中,要严格按照调试好的参数进行操作。将焊嘴对准元器件的引脚和PCB板的焊盘,使焊锡均匀地流入焊接部位。注意焊锡的用量要适量,过多的焊锡可能会导致短路,过少则会造成虚焊。在焊接过程中,要保持焊嘴与焊接部位的稳定接触,避免出现抖动或晃动,影响焊接质量。同时,要注意观察焊接情况,当看到焊锡充分熔化并形成良好的焊点时,迅速撤离焊嘴,完成焊接。

3. **防止虚焊**

虚焊是SMT贴片焊接中常见的问题之一,采取有效措施加以防止。首先,要保证焊接表面的清洁,去除氧化层和杂质。其次,适当增加焊接温度和时间,但要注意不能过度,以免损坏元器件。在焊接过程中,可以轻轻晃动PCB板,使焊锡更好地填充引脚与焊盘之间的间隙,减少虚焊的可能性。另外,对于一些引脚间距较小的元器件,可采用特殊的焊接工艺,如使用助焊剂等,提高焊接的可靠性。

## 三、焊接后检查

1. **外观检查**

焊接完成后,首先要进行外观检查。仔细观察焊点的形状和外观,焊点应呈光亮的圆锥形,表面光滑,无毛刺、气孔等缺陷。如果焊点表面不平整或有毛刺,可能是焊接过程中焊锡用量过多或焊接温度过高导致的。对于外观不合格的焊点,要及时进行返工处理。同时,检查元器件是否有损坏、移位等情况,如有发现,要分析原因并采取相应的解决措施。

2. **电气性能检查**

外观检查合格后,还需要进行电气性能检查。使用专业的测试设备,如万用表、示波器等,对焊接后的电路进行测试。检查电路是否导通,各项电气参数是否符合设计要求。对于一些复杂的电路,可能需要进行功能测试,确保整个电路能够正常工作。如果发现电气性能不符合要求,要通过检查焊点、元器件等部位,找出问题所在,并进行修复。

3. **清洗处理**

焊接完成后,对PCB板进行清洗处理是很有必要的。清洗可以去除焊接过程中残留的助焊剂、杂质等,防止其对电路产生腐蚀或影响电路的性能。选择合适的清洗溶剂和清洗方法,注意清洗过程中要避免对元器件和PCB板造成损伤。清洗完成后,要确保PCB板完全干燥,再进行后续的测试和使用。

总之,SMT贴片焊接是一个需要高度细心和专业技能的过程。只有在焊接前做好充分准备,焊接过程中严格按照规范操作,焊接后认真进行检查,才能确保焊接质量,保证电子产品的可靠性和稳定性。每一个环节都至关重要,任何一个疏忽都可能导致焊接失败,影响整个产品的性能。因此,在进行SMT贴片焊接时,一定要严谨对待,确保每一个焊点都符合要求。